精益管理自動化,,精益自動化生產(chǎn)方式,非標(biāo)自動化公司

基本背景

伴隨社會的不斷進步,,市場需求不斷轉(zhuǎn)型,,從原先具有大眾性、單一性的市場轉(zhuǎn)變?yōu)槎嘣氖袌?。且近年來勞動供給逐年下降,,勞動成本不斷上揚。這樣的轉(zhuǎn)變導(dǎo)致企業(yè)的市場競爭越來越激烈,,企業(yè)的利潤空間越來越小,。因此,眾多制造型企業(yè)選擇以自動化生產(chǎn)代替人工生產(chǎn)的方法來提高產(chǎn)品品質(zhì)以及生產(chǎn)效率,,使自家的產(chǎn)品物美價廉,,能在市場競爭中占據(jù)一席之地。然而現(xiàn)今眾多企業(yè)在采用自動化生產(chǎn)方式的過程中存在著諸多困擾,,如何判斷設(shè)備功能的合理性,,如何規(guī)劃設(shè)備布局方案,,如何實現(xiàn)生產(chǎn)線平衡,如何提高設(shè)備的利用率,,都已成為企業(yè)亟待解決的重要問題,。

精益生產(chǎn)與精益自動化

1.1精益生產(chǎn)與自動化

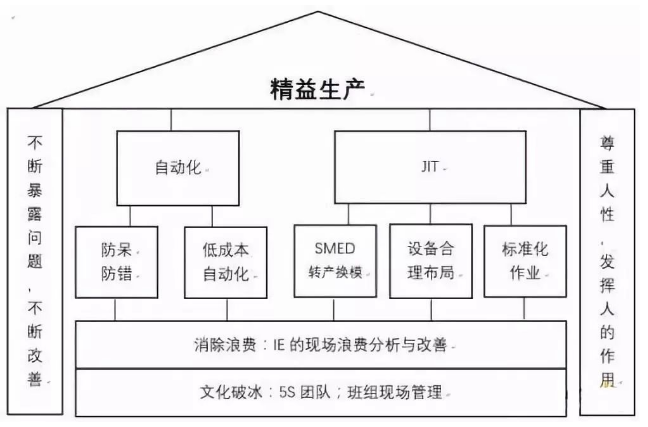

豐田式生產(chǎn)方式被稱之為TPS,1985年麻省理工學(xué)院為TPS冠上了名號LeanProducTIon,,即“精益生產(chǎn)”,。精益生產(chǎn)有兩大支柱,一個是準(zhǔn)時化生產(chǎn)(JIT),,另一個就是自動化,。精益生產(chǎn)的構(gòu)成見圖1。

1精益生產(chǎn)的構(gòu)成

自動化生產(chǎn)可以實現(xiàn)產(chǎn)品品質(zhì)化,,作業(yè)省人化,。在自動化生產(chǎn)中以生產(chǎn)100%的合格品為大前提,在生產(chǎn)過程中設(shè)備能夠自動檢測出設(shè)備異常和產(chǎn)品質(zhì)量異常等,,并能夠自動停止,,堅決不把不良品流向下到工序。且又因設(shè)備能夠自動停止,,這樣就不需要專人時刻注意設(shè)備運行,,從而實現(xiàn)作業(yè)省人化。

1.2精益自動化

精益自動化生產(chǎn)是在精益生產(chǎn)的理念上衍生而來,,是將JIT,,IE,5S,,等思想與改善手法融入到自動化生產(chǎn)中,,配合生產(chǎn)節(jié)拍進行生產(chǎn)作業(yè)。通過程序分析,,作業(yè)分析,,動作分析等IE手法,減少浪費,,提高生產(chǎn)效率,。再結(jié)合快速換模,信息目視化,,6σ等技術(shù),,提高產(chǎn)品質(zhì)量,適應(yīng)柔性生產(chǎn),。從自動化層面來優(yōu)化連續(xù)流,,實現(xiàn)生產(chǎn)的全面精益自動化,再輔以大數(shù)據(jù)、物聯(lián)網(wǎng)等信息化技術(shù)工廠便能邁入智能制造的行列,。

2精益自動化與智能制造

2.1精益自動化的導(dǎo)入

在確保生產(chǎn)安全的前提下,,自動化導(dǎo)入共分為4大模塊,23個子項,。4大模塊分別為工具自動化,,工序自動化,產(chǎn)線自動化,,工廠自動化,。

2.1.1工具自動化

工具自動化主要以減輕作業(yè)人員勞動負(fù)擔(dān)為主,在作業(yè)時使用一些簡單的輔助工具完成生產(chǎn)作業(yè),,是由“人的工作”向“工具的工作”進行轉(zhuǎn)變,。主要子項如下:

1.工具道具化:通用工具加工為專用化工具,以方便使用,。

2.加工自動化:手工作業(yè)工具動置為電動,、氣動等小設(shè)備作業(yè)。

3.位置固定化:固定道具,、小設(shè)備的使用位置,。

4.自動輸送:道具、小設(shè)備的工作和人的工作分開,。

5.原位置復(fù)位:作業(yè)完成后道具及小設(shè)備可恢復(fù)原位置,。

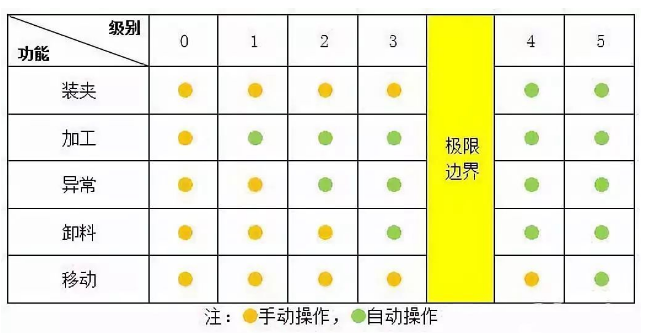

2.1.2工序自動化

工序自動化主要是以人機分離作業(yè)為主,作業(yè)員只需做裝夾,,拿取工件即可,,為實現(xiàn)一人多機,少人化創(chuàng)造條件,,是由“人的工作”向“機器的工作”進行轉(zhuǎn)變,。且因機器出錯率比人員手工作業(yè)小,產(chǎn)品質(zhì)量得以大幅度提升,,主要子項如下,工序自動化級別見圖2:

1.自動夾具:工件的位置通過夾緊裝置固定,。

2.自動加工:工件的加工通過電動,、油壓、氣壓等自動方式進行,。

3.自動傳送:工件配件的傳遞通過電動,、油壓、氣壓等自動方式進行,。

4.自動停止:機器加工部位在工件加工完成后自動停止運動,。

5.自動原位置復(fù)位:機器加工部位在停止加工后自動返回原位置。

6.自動彈出:工件加工完成后會自動彈出。

7.自動搬運:工件被彈出后自動搬運到下一作業(yè)工位,。

8.自動測定:工件加工完成后全部自動檢測,。

9.自動安裝:工件配件的安裝通過電動、油壓,、氣壓等自動方式進行,。

10.自動啟動:工件裝夾完成后機器自動啟動工序內(nèi)加工程序。

圖2工序自動化級別

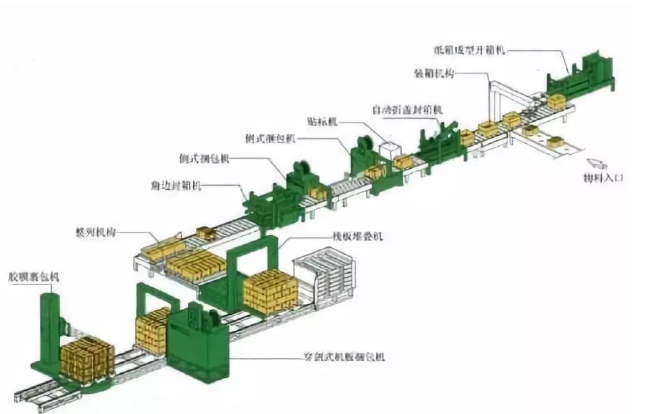

2.1.3產(chǎn)線自動化

綜合安全,、工具自動化,、工序自動化,以降低制造成本,,提高產(chǎn)品質(zhì)量為目標(biāo),,從生產(chǎn)上的“點,線”升至“面”的水準(zhǔn),。而升級至面首做的就是生產(chǎn)線的自動化,,主要子項如下,產(chǎn)線自動化示范圖見圖3.

1.節(jié)拍時間:不論何種工件,,皆在其必須在規(guī)定時間內(nèi)制造完成,。

2.前后控制:前工序有工件,后工序無工件才設(shè)備才進行運作,。

3.單件流:各工序內(nèi)只有一個工件在流動,。

4.先導(dǎo)系統(tǒng):某些設(shè)備有安裝控制調(diào)節(jié)系統(tǒng)。

5.U型生產(chǎn)線:設(shè)備布局依工序按U型排列,。

3產(chǎn)線自動化示范圖

2.1.4工廠自動化

經(jīng)過“點”,、“線”、“面”的整和生產(chǎn)線實現(xiàn)了精益自動化,,接下來要實現(xiàn)的就是工廠的精益自動化,,主要子項如下:

1.交貨備齊:出貨有異狀探測系統(tǒng)。

2.目視管理:工廠生產(chǎn)狀態(tài)均可通過目視化了解,。

3.大部屋化:結(jié)合相關(guān)部門快速解決問題,。

2.2精益自動化設(shè)備開發(fā)

精益自動化設(shè)備進行開發(fā)時必須滿足如下6項基本原則

1.設(shè)備機動性強,管線分配整齊且有彈性,,接頭可隨插隨用,,方便與上下工站的連結(jié)。

2.設(shè)備穩(wěn)定性強,,加工工件質(zhì)量高,,且穩(wěn)定,設(shè)備本身故障少,。

3.設(shè)備利用率高,,專機專用,,空運行時間短,動作同步性高,,且無多余附加功能,,滿足既定產(chǎn)能需求,無過多產(chǎn)能浪費,。

4.設(shè)備操作,、調(diào)試方便,放料與取料為同一位置,,工作臺高度便于員工操作,,使人的工作范圍最小化,且高度一致性強,,前制程出后為后制程入口,,窄縱深入便于連接,有專用維護調(diào)試“窗口”,。

5.輸送帶為成長式,,員工作業(yè)動作與輸送同步,作業(yè)時間在輸送線節(jié)距與線速比范圍內(nèi),,線速可依產(chǎn)距設(shè)定,,節(jié)距線兩側(cè)有“接棒區(qū)”,員工作業(yè)區(qū)內(nèi)有線體運轉(zhuǎn)啟動,、停止開關(guān),,且線體動作變化時伴有聲音與視覺警報。

6.設(shè)備柔性化強,,通用設(shè)備通過搭載專用零部件既能成為專用設(shè)備,,專用設(shè)備通過更換不同零部件既能生產(chǎn)不同型號的產(chǎn)品,或可增加產(chǎn)能,,設(shè)備通過部分零部件改造可變換其自身功能,。

2.3精益自動化與智能制造的對接

智能制造是借助新技術(shù)(大數(shù)據(jù)、物聯(lián)網(wǎng),、云計算等)在多個維度對企業(yè)及價值鏈的革命性整合,、重塑與創(chuàng)新,使整個產(chǎn)業(yè)鏈的參與者(研發(fā),、生產(chǎn),、供貨、銷售,、使用)在一個靈活、自主,、開放的合作體系中參與完成產(chǎn)品的開發(fā)到銷售乃至產(chǎn)品生命結(jié)束,。制造型企業(yè)通過實施精益自動化生產(chǎn)方式,加之工業(yè)3.0時代的MES、ERP,、CRM,、PLM等信息化技術(shù),輔以大數(shù)據(jù),、物聯(lián)網(wǎng),、云計算等新技術(shù),便能邁入智能制造的行列,。

隨著機械與信息技術(shù)的發(fā)展,,工業(yè)工程與精益生產(chǎn)知識的普及,智能制造的提出,,精益自動化生產(chǎn)方式開始逐步在制造業(yè)滲透,,并對產(chǎn)品的生產(chǎn)制造起到了明顯的推動作用。制造型企業(yè)正可借此“東風(fēng)”逐步導(dǎo)入精益自動化生產(chǎn)方式,,增強生產(chǎn)效率,,提升產(chǎn)品質(zhì)量,以應(yīng)對復(fù)雜多變的市場,,更可以此為階梯借助大數(shù)據(jù),、物聯(lián)網(wǎng)、云計算等新技術(shù)實現(xiàn)工廠的智能制造,。使企業(yè)自身產(chǎn)品的知名度與企業(yè)形象得以提升,,讓企業(yè)在時代的洪流中屹立不倒。

內(nèi)容關(guān)鍵詞:精益生產(chǎn)自動化,,精益自動化,,工廠自動化,非標(biāo)自動化,,精益自動化生產(chǎn)線