同維原創(chuàng):3月份以來(lái),,工廠(chǎng)首席引進(jìn)捷埃梯精益管理顧問(wèn)公司進(jìn)行效率改善,,隨著精益活動(dòng)的開(kāi)展,精益線(xiàn)體(Cell)的搭建,,已經(jīng)有網(wǎng)關(guān)測(cè)試組裝,、包裝,、PLC、電源組等示范線(xiàn)搭建完成,,根據(jù)這段時(shí)間生產(chǎn)線(xiàn)的試運(yùn)行,,效果非常明顯:組裝H

示范線(xiàn)的成功讓CELL線(xiàn)得以迅速推廣,,截止6月份為止,新橋工廠(chǎng)已經(jīng)在網(wǎng)關(guān)測(cè)試,、包裝,、PLC、電源進(jìn)行了階段性展開(kāi)(分步驟),,前期準(zhǔn)備充分,,產(chǎn)能迅速爬坡(新鮮感),經(jīng)過(guò)半個(gè)月實(shí)施,,產(chǎn)線(xiàn)反饋了諸多問(wèn)題,,精益線(xiàn)迅速反彈,效率低下,、品質(zhì)惡化,、7S差,面對(duì)如此跡象,,精益項(xiàng)目

于是在

績(jī)效實(shí)施的主要思路:采用積分考核,,有加,、減分項(xiàng)目,月度進(jìn)行積分匯總,,獎(jiǎng)金換算,,打破以前的大鍋飯,做好做壞一個(gè)樣的局面,,總體原則只獎(jiǎng)勵(lì)不處罰,,徹底實(shí)施人性化管理績(jī)效,。

績(jī)效實(shí)施的具體方案:

績(jī)效實(shí)施的具體計(jì)劃:

績(jī)效示范線(xiàn)建立,大家工作有了目標(biāo),,員工熱情高漲,,效果立竿見(jiàn)影,效率馬上達(dá)至甚至超越前期示范線(xiàn)目標(biāo),,7S,、品質(zhì)也一步到位。

7S方面:拉長(zhǎng)每天按時(shí)嚴(yán)格按照7S點(diǎn)檢表進(jìn)行點(diǎn)檢,,半個(gè)月內(nèi)現(xiàn)場(chǎng)7S明顯改善,。物料隨意擺放,工作和下班期間桌面凌亂,,設(shè)備放置不夠規(guī)范等,這些以前隨處可見(jiàn)的臟,、亂,、差現(xiàn)象已經(jīng)基本得到改善,現(xiàn)場(chǎng)整齊,,規(guī)范,,有序。

品質(zhì)方面:在試運(yùn)行的半個(gè)月內(nèi),,所生產(chǎn)的產(chǎn)品沒(méi)有出現(xiàn)過(guò)任何品質(zhì)問(wèn)題,,能夠達(dá)到人人自檢,,人人互檢,基本杜絕品質(zhì)事故的發(fā)生,。不但如此,,期間生產(chǎn)人員還多次在下線(xiàn)前發(fā)現(xiàn)品質(zhì)異常,及時(shí)預(yù)防了品質(zhì)事故,。

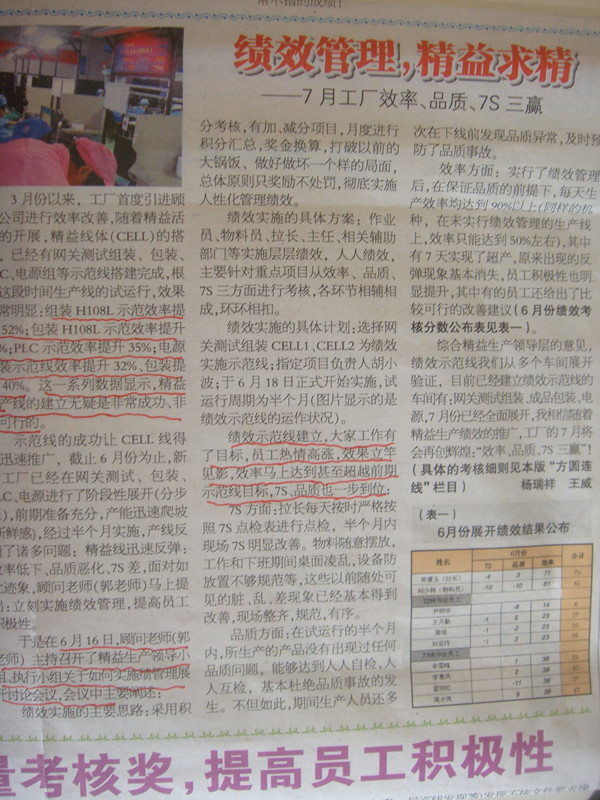

效率方面:實(shí)行了績(jī)效管理后,,在保證品質(zhì)的前提下,每天生產(chǎn)效率均未達(dá)到90%以上(同樣的機(jī)種,,在未實(shí)行績(jī)效管理的生產(chǎn)線(xiàn)上,,效率只能達(dá)到50%左右),其中有7天實(shí)現(xiàn)了超產(chǎn),,原來(lái)出現(xiàn)的反彈現(xiàn)象基本消失,,員工積極性也明顯提升,其中有的員工還給出了比較可行的改善建議,。

綜合精益生產(chǎn)領(lǐng)導(dǎo)層的意見(jiàn),,績(jī)效示范線(xiàn)我們從多個(gè)車(chē)間展開(kāi)驗(yàn)證,目前已經(jīng)建立績(jī)效示范線(xiàn)的車(chē)間有:網(wǎng)關(guān)測(cè)試包裝,、成品包裝,、電源,7月份已經(jīng)全面展開(kāi),,我們相信隨著精益生產(chǎn)績(jī)效的推廣,,工廠(chǎng)的7月將會(huì)再創(chuàng)輝煌:“效率、品質(zhì),、7S三贏(yíng)”,。

(文字來(lái)源于下圖“同維新聞”中摘要內(nèi)容——放大版篇幅)

在線(xiàn)咨詢(xún)

QQ咨詢(xún)

電話(huà)咨詢(xún)

189-2742-1595

189-2742-1595 0755-29792060

0755-29792060