除了機(jī)器人和自動化,,制造業(yè)如何實現(xiàn)降本增效?

大家好,,歡迎大家關(guān)注捷埃梯精益咨詢本期內(nèi)容,,我們專注于分享傳播精益理念,讓我們一起學(xué)精益,,改善永遠(yuǎn)止境,,讓精益行動起來!今天讓我們一起來探討下除了機(jī)器人和自動化,,制造業(yè)如何實現(xiàn)降本增效,?

自2015年伊始,國家供給側(cè)改革的加強(qiáng)和貿(mào)易戰(zhàn)給不少制造企業(yè)帶來了生存的壓力,。除了機(jī)器換人,、自動化、產(chǎn)業(yè)基地遷移等高成本的做法,制造企業(yè)其實還有另一條低成本的降本增效之路可走-精益生產(chǎn),。

世界工業(yè)生產(chǎn)方式的變更

英國學(xué)者保羅·麥基利曾提出三次工業(yè)革命,,第一次工業(yè)革命始于18世紀(jì)晚期的英國,變更形式是由工廠取代作坊,,面向機(jī)械化生產(chǎn),。第二次工業(yè)革命始于20年代初的美國,流水線的普遍運用促進(jìn)了生產(chǎn)力的發(fā)展,,大規(guī)模生產(chǎn)的方式深入人心,。第三次工業(yè)革命是21世紀(jì)初,特征是數(shù)字化制造,。與大批量,、規(guī)模化的生產(chǎn)方式不同,,數(shù)字化是豐田式的精益生產(chǎn)方式,。

單件生產(chǎn)方式

19世紀(jì)80年代,工業(yè)發(fā)展還處于單件生產(chǎn)的原始狀態(tài),。1915年前后,,單件生產(chǎn)方式遇到了無法逾越的問題,沒有任何公司能用這種生產(chǎn)方式生產(chǎn)出能供應(yīng)廣大市場的產(chǎn)品,。

單件生產(chǎn)方式具備以下幾大特征:

(1)勞動力在設(shè)計,、機(jī)械加工和裝配方面需要有高度的技藝;

(2)組織結(jié)構(gòu)極為分散,;

(3)需要采用通用的機(jī)床對金屬和木材進(jìn)行鉆,、磨等各項進(jìn)行額外的加工作業(yè);

(4)產(chǎn)量極低,。

這種生產(chǎn)率低,、生產(chǎn)周期長的生產(chǎn)方式導(dǎo)致了產(chǎn)品價格居高不下。第二次工業(yè)革命后,,隨著機(jī)器的全面普及使用,,機(jī)器逐漸代替人力成為了生產(chǎn)制造的主要方式。到了20世紀(jì)20年代,,大量生產(chǎn)方式的體制已經(jīng)趨于成熟,。

大量生產(chǎn)方式

大量生產(chǎn)方式最早由20世紀(jì)初期的美國的亨利·福特提出并應(yīng)用,它指的是大規(guī)模生產(chǎn)單一品種的生產(chǎn)方式,,它具備以下基本特征:

(1)市場有穩(wěn)定的需求,,并且需求統(tǒng)一、規(guī)模大,;

(2)低成本,,擁有穩(wěn)定的質(zhì)量,,標(biāo)準(zhǔn)產(chǎn)品和服務(wù);

(3)產(chǎn)品開發(fā)周期長,;

(4)產(chǎn)品生命周期長。

大量生產(chǎn)的方式推動了大量消費,,同時也使工廠生活變得枯燥無味,。工人只需重復(fù)性地操作幾個動作,不需要對其他工序進(jìn)行負(fù)責(zé),,產(chǎn)品的質(zhì)量也通通由最后的質(zhì)檢部門負(fù)責(zé),。

大量生產(chǎn)方式的關(guān)鍵,不在于移動和連續(xù)的組裝線,,而是具有全部且連貫互換性的零件,,并且這些零件的相互連接非常方便。這種制造工藝上的革新,,才讓設(shè)立組裝線產(chǎn)生可能,。

亨利福特的大量生產(chǎn)方式由于可以降低大量的成本,推動了汽車行業(yè)長達(dá)半個多小世紀(jì)的發(fā)展,,幾乎被北美和歐洲的每一種工業(yè)活動所采納,。但是,也正是因為這種技術(shù)在制造業(yè)的哲理中根深蒂固,,阻撓了歐洲其他公司向精益生產(chǎn)方式的發(fā)展,。

在“機(jī)器如何改變世界”這本書中明確提出,世界上嚴(yán)重緊缺的是具有競爭力的精益生產(chǎn)方式的生產(chǎn)能力,,而大量過剩的是無競爭力的大量生產(chǎn)方式的生產(chǎn)能力,。危機(jī)在于前者正在威脅著后者。

豐田生產(chǎn)方式

天下難事,,必作于易,;天下大事,必作于細(xì),。

1906年意大利經(jīng)濟(jì)學(xué)家維弗雷多.帕累托用80/20法則為我們簡化了世界,,精益生產(chǎn)方式理念的提出同樣為我們簡化了生產(chǎn)的流程。

精益生產(chǎn)的概念最早由日本的豐田公司創(chuàng)造,,它是適合制造企業(yè)的生產(chǎn)組成方式,,由美國麻省理工學(xué)院的學(xué)者在國際汽車計劃研究項目中總結(jié)凝練而成。

從明治維新開始學(xué)習(xí)西方的日本,,經(jīng)歷了“二戰(zhàn)”的挫敗后,,經(jīng)濟(jì)一度陷入萎靡。在戰(zhàn)后的廢墟中發(fā)展起來的日本工業(yè),,幾乎走過了半個多世紀(jì)的歷程,。

第二次世界大戰(zhàn)后,,大野耐一首創(chuàng)了“豐田生產(chǎn)系統(tǒng)(TPS)”,大大提高了產(chǎn)品品質(zhì)和縮短了生產(chǎn)周期,,奠定了精益生產(chǎn)方式的基礎(chǔ),。20世紀(jì)70年代石油危機(jī)后,豐田生產(chǎn)方式在日本汽車工業(yè)企業(yè)中得到迅速普及,。隨后,,汽車行業(yè)的這種生產(chǎn)理念迅速擴(kuò)散到日本其他工業(yè)領(lǐng)域,可以說,,那時日本的公司總的來說比任何采用大量生產(chǎn)方式的公司都占有優(yōu)勢,。

豐田生產(chǎn)方式的指導(dǎo)思想是,通過生產(chǎn)過程整體優(yōu)化,,改進(jìn)技術(shù),,理順物流,杜絕超量生產(chǎn),,消除無效勞動與浪費,,有效利用資源,降低成本,,改善質(zhì)量,,達(dá)到用最少的投入實現(xiàn)最大產(chǎn)出的目的。它具備以下基本特征:

(1)準(zhǔn)時生產(chǎn),;在有需要的時候,、按必需的量生產(chǎn)所需的產(chǎn)品。這種理念能大幅度減少閑置時間,、作業(yè)切換時間,、庫存、不合格的供應(yīng)商,,產(chǎn)品開發(fā)設(shè)計周期等,。

(2)看板管理;利用看板傳遞物料搬運指令信息和生產(chǎn)指令的信息,,使得導(dǎo)致成本提高的零部件庫存減少甚至接近于零,,從而提高生產(chǎn)率。

(3)員工參與,;部分權(quán)力下放,,員工直接參與管理。這充分調(diào)動員工的積極性,,從而降低產(chǎn)品返修率,。

20世紀(jì)80年代初,MIT的學(xué)者將豐田生產(chǎn)系統(tǒng)的特點加以總結(jié),,跳出了豐田公司和汽車行業(yè),,提煉成一種管理技術(shù),,并命為:“Lean Production"。中文翻譯為“精益生產(chǎn),,通過《改變世界的機(jī)器》向全世界推廣,。精益生產(chǎn)方式自此向外擴(kuò)散,從日本推廣到幾乎每一個國家,,正如20年代的大量生產(chǎn)方式向外擴(kuò)散一樣,。推行過程中的直接對象就是那些早期工業(yè)時代的巨型大量生產(chǎn)方式工廠。

20世紀(jì)90年代,,美國對精益生產(chǎn)進(jìn)行了一系列的研究和實踐,在1996年出版了《精益生產(chǎn)》,,精益生產(chǎn)自此由經(jīng)驗變成理論,。在近十年的時間里,美國制造業(yè)有了飛速的發(fā)展,??梢赃@么認(rèn)為,精益生產(chǎn)方式不僅使日本工業(yè)在五六十年代開始騰飛,,又使美國工業(yè)在90年代趕超日本,。

精益生產(chǎn):理念、特點,、工具體系

精益生產(chǎn)的基本思想是在需要的時候按需要的量生產(chǎn)出需要的產(chǎn)品,。它是準(zhǔn)時生產(chǎn)方式之一,核心是零庫存和快速反應(yīng)市場變化,。

六大追求及七大目標(biāo)

精益生產(chǎn)有六大追求,,分別是零缺陷原則;追求在制品最少化原則,;生產(chǎn)平衡與匹配原則,;追求生產(chǎn)效率的極限化原則;追求生產(chǎn)計劃能夠變動的原則,;追求統(tǒng)一協(xié)調(diào)的生產(chǎn)和物料管理的原則,。

它擁有七個“零”目標(biāo),零不良品,、零轉(zhuǎn)產(chǎn),、零搬運、零庫存,、零停滯,、零故障、零災(zāi)害,,當(dāng)然這些目標(biāo)是理想狀態(tài)下才能實現(xiàn)的,。而在現(xiàn)實生產(chǎn)過程中,,每個目標(biāo)都有具體量化的要求。

利潤主義經(jīng)營思想

目前企業(yè)有三種經(jīng)營思想,,分別是成本主義,,售價主義和利潤主義。

成本主義:售價=成本+利潤,;

售價主義:利潤=售價-成本

利潤主義:成本=售價-利潤

成本主義建立在在生產(chǎn)壟斷產(chǎn)品以獲得高額利潤的基礎(chǔ)上,,一旦失去其壟斷地位,企業(yè)終將會走向倒閉,;售價主義則為消極適應(yīng)市場,,供不應(yīng)求時抬高售價,供大于求時實行降價,,是一種被動的經(jīng)營理念,;利潤主義即企業(yè)為了保證其利潤,努力改進(jìn)生產(chǎn)中所存在的問題,。

現(xiàn)今市場競爭日益激烈,,供大于求,為買方市場,,企業(yè)要想獲得更大的刊潤,,就必須努力降低成本。因此,,精益生產(chǎn)采用利潤主義的經(jīng)營思想,,通過徹底消除浪費和提高效率來實現(xiàn)降低成本,從而實現(xiàn)利潤最大化的最終目標(biāo),。

零浪費

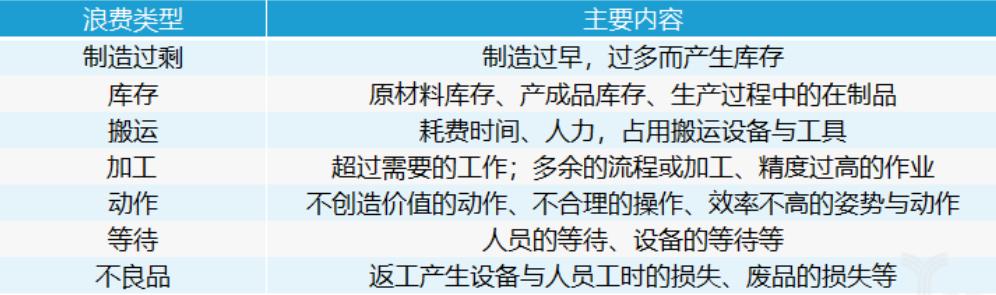

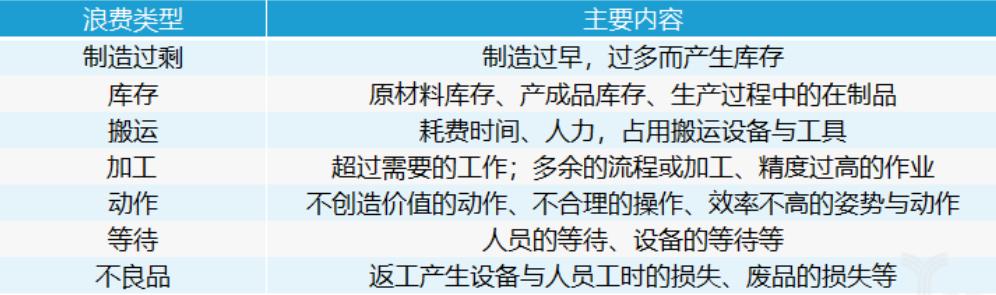

大野耐一有一句話,,減少一成的浪費相當(dāng)與增加一倍的銷售額。零浪費為精益生產(chǎn)的終極目標(biāo),,具體可以表現(xiàn)在以下7個方面,,如下表所示:

精益生產(chǎn)中的七中浪費

來源:捷埃梯咨詢(baixiuyaodian.cn)

實施精益生產(chǎn),需要砍掉不必要的成本,,如材料費,,勞務(wù)費,和經(jīng)費(管理,,運輸,,水電等),通過消除企業(yè)所有環(huán)節(jié)上的不增值活動,,來達(dá)到降低成本,、縮短生產(chǎn)周期和改善質(zhì)量的目的。

生產(chǎn)效率

在工業(yè)生產(chǎn)中,還有一個非常重要的指標(biāo),,就是生產(chǎn)效率,。效率可以分為表面效率和真正效率。

表面效率是指企業(yè)不顧市場需求,,每天以最高效率進(jìn)行生產(chǎn),。比如,顧客實質(zhì)需要100個產(chǎn)品,,但是生產(chǎn)了120個,,那就為生產(chǎn)過剩的浪費,從而衍生為庫存的浪費,。

真正的效率是指企業(yè)只生產(chǎn)市場所需要的產(chǎn)品及數(shù)量,,達(dá)到實現(xiàn)成本最低時的最大效率,即沒有多余庫存的同時降低成本,。

精益生產(chǎn)中經(jīng)常有“庫存之?!钡谋扔鳌?/span>

企業(yè)依靠庫存維持生產(chǎn)好比大船在水平面下正常運行一樣,。企業(yè),,庫存與企業(yè)潛在問題的關(guān)系就如同大船,、水平面高度與海底凹凸不平的礁石的關(guān)系一樣,。從水面上看風(fēng)平浪靜,水底卻危機(jī)重重,。當(dāng)水面下降時,,礁石便顯露出來。當(dāng)庫存量降低時,,隱藏的問題(如調(diào)整時間長,,客戶需求變動,質(zhì)量問題,,在制品過多,,設(shè)計變動,機(jī)器故障等)便顯現(xiàn)出來,。

精益生產(chǎn)追求的是真正的效率,,為了發(fā)現(xiàn)并改進(jìn)生產(chǎn)中所存在的問題,需要努力做到“零庫存”,。

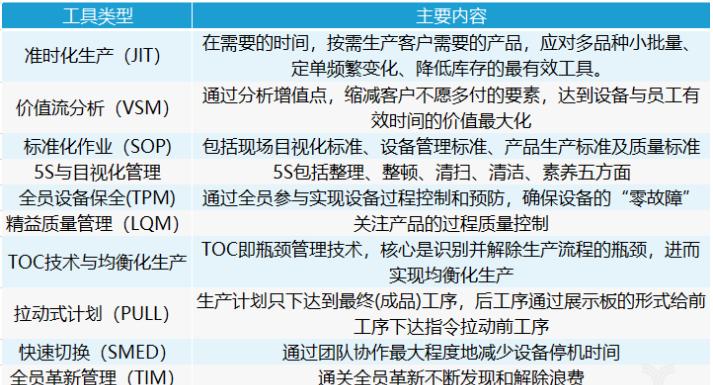

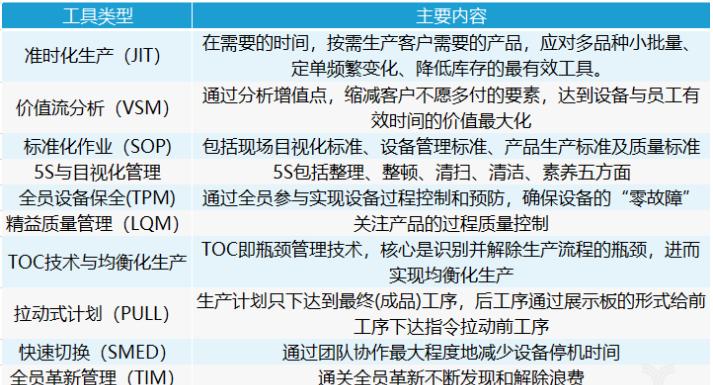

精益生產(chǎn)工具體系

精益生產(chǎn)是一種生產(chǎn)方式,,需要借助一些現(xiàn)場管理工具,如看板,、Andon系統(tǒng)等,,做可視化管理。在問題出現(xiàn)的第一時間采取措施解除影響,,從而保證整個生產(chǎn)處于正常生產(chǎn)的狀態(tài),。

精益生產(chǎn)的十大工具

來源:捷埃梯咨詢(baixiuyaodian.cn)

三種生產(chǎn)方式的區(qū)別

總得來說,,精益生產(chǎn)方式綜合了單件生產(chǎn)方式與大量生產(chǎn)方式的最佳特征,避免了前者的高成本,,又避免了后者的僵化,。

三大方式比較

來源:捷埃梯咨詢(baixiuyaodian.cn)

大規(guī)模的生產(chǎn)管理以粗放生產(chǎn)為主,當(dāng)生產(chǎn)新產(chǎn)品時,,采用大量生產(chǎn)方式工廠要連續(xù)停產(chǎn)達(dá)數(shù)月之久,。此外,當(dāng)通貨膨脹時,,采用大量生產(chǎn)方式工廠通過積累存貨來得到更高的價格,,可促使價格上升。但是當(dāng)經(jīng)濟(jì)形勢變動時,,積儲的存貨滯銷,,則加深了生產(chǎn)系統(tǒng)的不景氣。

精益生產(chǎn)方式因為沒有庫存,,高度靈活的系統(tǒng)可以抑制通貨膨脹和商業(yè)周期性變化,。

《精益生產(chǎn)》的作者曾在書中表示,精益生產(chǎn)是造物的優(yōu)越方法,。它能制造出成本低,、種類低的優(yōu)質(zhì)產(chǎn)品。同樣重要的是,,它為從工廠到公司總部各階層的雇員提供了更具挑戰(zhàn)性和可付諸實現(xiàn)的工作,。因此,應(yīng)該盡快在全世界推廣精益生產(chǎn)方式,。他確信精益生產(chǎn)方式將在工業(yè)的各個領(lǐng)域里取代大量生產(chǎn)方式與殘存的單件生產(chǎn)方式,,成為20世紀(jì)標(biāo)準(zhǔn)的全球生產(chǎn)體系。

參考書籍:《精益生產(chǎn)》《改變世界的機(jī)器》