如何通過車間布局,提升生產(chǎn)效率,?

車間布局關(guān)系到整個車間的命運,,布局不當?shù)能囬g可能會存在浪費嚴重!

據(jù)不完全統(tǒng)計,90%以上的工廠由于對未來發(fā)展戰(zhàn)略和產(chǎn)能規(guī)劃預想不足,,沒有從整體物流規(guī)劃,、設備調(diào)試和安裝、周轉(zhuǎn)期周轉(zhuǎn)量,、產(chǎn)線布局及過程設計等因素進行考量規(guī)劃,,直接是有什么就擺什么。

導致工廠車間在投產(chǎn)后出現(xiàn)產(chǎn)距長,、設備不足或利用率低,、工序不平衡等浪費。

管理層從未意識到車間布局問題,,就這樣年復一年,,日復一日在這種消耗中生產(chǎn),這種慢性損耗核算起來,,實在是觸目驚心,。

更何況現(xiàn)場混亂不堪、場地擁擠無序等現(xiàn)象嚴重阻礙了精益生產(chǎn)的實現(xiàn),,整個制造周期由于傳統(tǒng)的布局結(jié)構(gòu)而無法得到有效改善,,嚴重制約著企業(yè)精益物流的運行和精益制造模式的建立,對企業(yè)生產(chǎn)制造現(xiàn)場的管理帶來了很大的難度,。其實,,精益車間的布局規(guī)劃是生產(chǎn)制造型企業(yè)首要做的事情,布局合理與否,,很大程度上事先就決定生產(chǎn)效率的高低……

如何讓車間布局規(guī)劃更加明朗,?

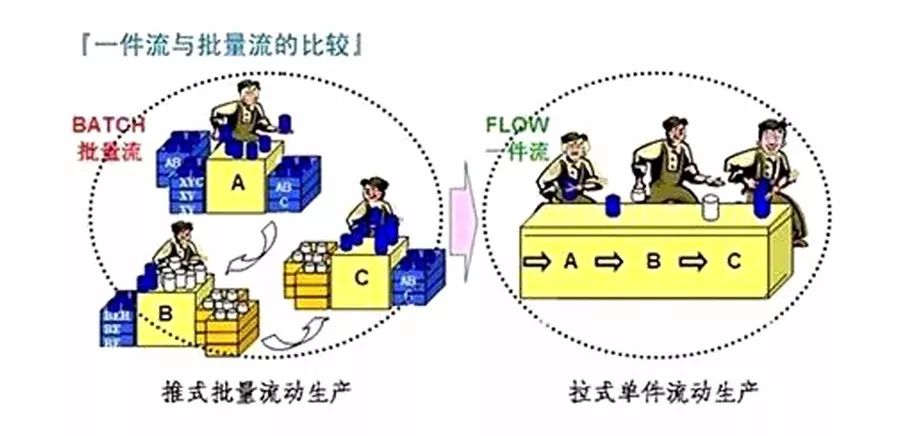

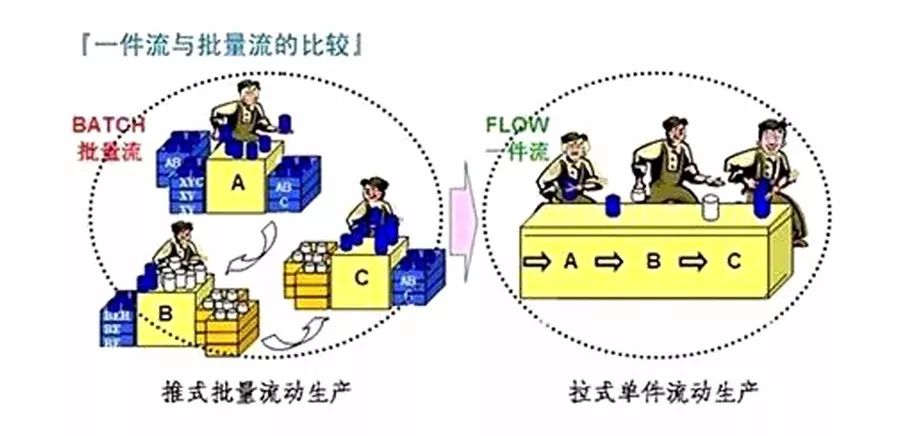

傳統(tǒng)制造型企業(yè)通常采用“以資產(chǎn)為核心”的生產(chǎn)布局,布局主要是以“物”為中心,;精益車間布局設置是從顧客需求開始,,圍繞作業(yè)員設計工序流動。

最終的目的是使作業(yè)流程中的浪費和過載達到最小化,、使車間透明化,、消除經(jīng)驗式的管理弊端,使空間和勞動力得到最大限度的利用,。

通過實現(xiàn)“一件流”,,即合理的制訂標準生產(chǎn)流程并安排好每個工序的人員量、設備量,,使每個工序耗時趨于一致,,以單件的流動達到縮短生產(chǎn)周期、提高產(chǎn)品質(zhì)量,、減少轉(zhuǎn)運消耗的效果,,讓車間的布局更加明朗,。

精益車間布局該如何設計,?

精益車間布局追求的目標主要是使物料搬運成本最小化,、勞動力的有效利用,便于員工之間,、員工與管理者之間,、員工與用戶之間的信息溝通。

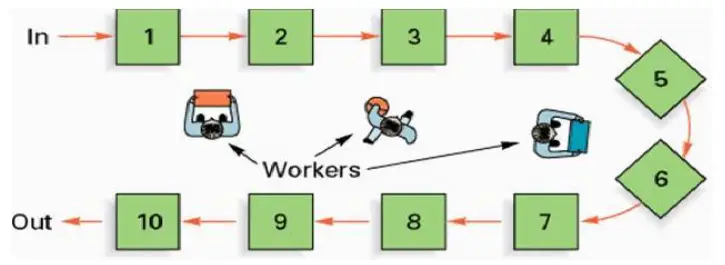

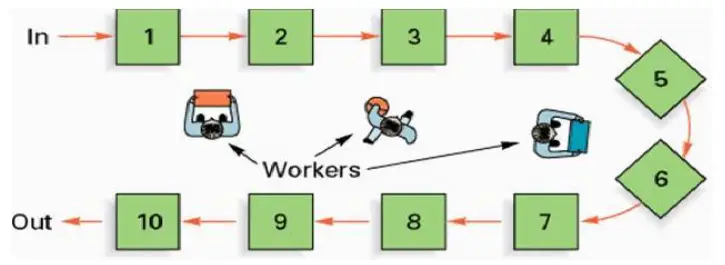

最好的方法就是要將設備布局成“U”型,,實現(xiàn)“一件流”的生產(chǎn),。它是減少制品數(shù)量的最好方法,是消除生產(chǎn)線浪費的良策,。

U型布局目前被公認為是最高效率的生產(chǎn)線布局方法,,可以使標準作業(yè)順利進行,使作業(yè)管理變得一目了然,,使制造現(xiàn)場變得井然有序,。

傳統(tǒng)“一”字型的生產(chǎn)線布置,即按加工順序排列設備的布局,,隨著精益生產(chǎn)思想的推廣,,越來越多地被U型生產(chǎn)線所代替,因為傳統(tǒng)生產(chǎn)線布置有如下缺點:一個人操作多臺設備時將存在“步行的浪費”,,增加了勞動強度,,同時也不能實現(xiàn)人員的柔性化調(diào)整。

而在U型布置中,,生產(chǎn)線擺放如U型,,一條流水線的出口和人口在相同位置,一個加工位置中可能同時包含幾個工藝,,所以U型布置需要培養(yǎng)多能工,。它減少了步行浪費和工位數(shù),從而縮短周期,、提高效率,,同時也減少了操作工,降低了成本等,。

雖然U型線廣泛應用于手工制造線,,而對于全自動生產(chǎn)線或自動化程度較高的生產(chǎn)線來說并不是最佳選擇。因為只有在多名工人同時在U型線內(nèi)部作業(yè)時,,才能最大限度地發(fā)揮出U型線的優(yōu)勢,。

從某種意義上講,車間布局的好壞將直接影響到整個加工效率,。對于制造車間規(guī)劃來講,,要做好布局,必須對產(chǎn)品的工藝進行深刻的研究,并在實際中不斷優(yōu)化,。

但考慮到車間實際情況,、產(chǎn)品特性及生產(chǎn)效率,通常車間布置不會僅采用一種方法,,而是將其綜合應用,,以便實現(xiàn)不同功能的互補。

精益車間設計布局只是實現(xiàn)目標的工具及手段,,需要根據(jù)公司的實際情況進行,,只要達成公司的經(jīng)營目標,那就是最合適的車間設計布局,。